Ерекше физикалық және химиялық қасиеттері бар каолин керамика, қағаз жасау, резеңке, пластмасса, отқа төзімді материалдар, мұнай өңдеу және басқа да өнеркәсіптік, ауылшаруашылық және ұлттық қорғаныс саласындағы озық технологиялар салаларында таптырмайтын металл емес минералды ресурс болып табылады. Каолиннің ақтығы оның қолдану құндылығының маңызды көрсеткіші болып табылады.

Каолиннің ақтығына әсер ететін факторлар

Каолин – негізінен каолинит минералдарынан тұратын ұсақ түйіршікті саз немесе саз жынысының бір түрі. Оның кристалдық химиялық формуласы 2SiO2 · Al2O3 · 2H2O. Саз емес минералдардың аз мөлшері кварц, дала шпаты, темір минералдары, титан, алюминий гидроксиді және оксидтері, органикалық заттар және т.б.

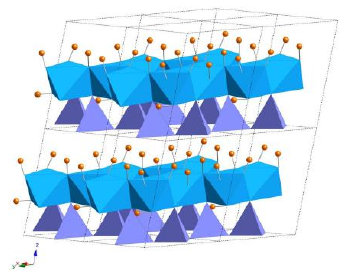

Каолиннің кристалдық құрылымы

Каолиндегі қоспалардың күйі мен табиғаты бойынша каолиннің ақтығын төмендететін қоспаларды үш категорияға бөлуге болады: органикалық көміртек; Пигмент элементтері, мысалы, Fe, Ti, V, Cr, Cu, Mn және т.б.; Қара түсті минералдар, мысалы, биотит, хлорит және т.б. Жалпы алғанда, каолиндегі V, Cr, Cu, Mn және басқа элементтердің мөлшері аз, бұл ақтыққа аз әсер етеді. Темір мен титанның минералдық құрамы мен құрамы каолиннің ақтығына әсер ететін негізгі факторлар болып табылады. Олардың болуы каолиннің табиғи ақтығына әсер етіп қана қоймай, оның күйдірілген ақтығына да әсер етеді. Атап айтқанда, темір оксидінің болуы саздың түсіне кері әсер етіп, оның жарықтығын және отқа төзімділігін төмендетеді. Ал темір оксидінің оксидінің, гидроксидінің және гидратталған оксидінің мөлшері 0,4% болса да, саз шөгіндісін қызылдан сары түске дейін беру жеткілікті. Бұл темір оксидтері мен гидроксидтері гематит (қызыл), маггемит (қызыл-қоңыр), гетит (қоңыр-сары), лимонит (қызғылт сары), гидратталған темір оксиді (қоңыр қызыл) және т.б. Темір қоспаларын кетіру деп айтуға болады. каолинді жақсырақ пайдалануда өте маңызды рөл атқарады.

Темір элементінің пайда болу жағдайы

Каолиндегі темірдің пайда болу күйі темірді жою әдісін анықтайтын негізгі фактор болып табылады. Көптеген зерттеулерде ұсақ бөлшектер түріндегі кристалды темір каолинде араласады, ал аморфты темір каолиннің ұсақ бөлшектерінің бетінде қапталған деп есептейді. Қазіргі уақытта каолиндегі темірдің пайда болу күйі елде және шетелде екі түрге бөлінеді: бірі каолинитте және қосалқы минералдарда (мысалы, слюда, титан диоксиді және иллит) құрылымдық темір деп аталады; Екіншісі еркін темір деп аталатын тәуелсіз темір минералдары түрінде (соның ішінде беткі темір, ұсақ түйіршікті кристалды темір және аморфты темір).

Темірді жою және каолинді ағарту арқылы жойылатын темір бос темір болып табылады, оның ішінде негізінен магнетит, гематит, лимонит, сидерит, пирит, ильменит, ярозит және басқа минералдар; Темірдің көп бөлігі жоғары дисперсті коллоидты лимонит түрінде, ал аз мөлшері сфералық, акцикулярлы және дұрыс емес гетит пен гематит түрінде болады.

Каолинді темірді кетіру және ағарту әдісі

Суды бөлу

Бұл әдіс негізінен кварц, дала шпаты және слюда сияқты детриттік минералдарды және тау жыныстарының қалдықтары сияқты ірі қоспаларды, сондай-ақ кейбір темір және титан минералдарын жою үшін қолданылады. Тығыздығы мен ерігіштігі каолинге ұқсас қоспалы минералдарды жою мүмкін емес, ал ақтығының жақсаруы салыстырмалы түрде айқын емес, бұл салыстырмалы түрде жоғары сапалы каолин кенін байыту және ағарту үшін қолайлы.

Магниттік бөлу

Каолиндегі темір минералды қоспалары әдетте әлсіз магнитті болады. Қазіргі уақытта жоғары градиентті күшті магниттік бөлу әдісі негізінен пайдаланылады немесе әлсіз магнитті минералдар қуырылғаннан кейін күшті магнитті темір оксидіне айналады, содан кейін кәдімгі магниттік бөлу әдісімен жойылады.

Тік сақиналы жоғары градиентті магниттік сепаратор

Электромагниттік суспензияға арналған жоғары градиентті магниттік сепаратор

Төмен температуралы асқын өткізгіш магниттік сепаратор

Флотация әдісі

Флотация әдісі біріншілік және қайталама шөгінділерден каолинді өңдеу үшін қолданылды. Флотация процесінде каолинит пен слюда бөлшектері бөлінеді, ал тазартылған өнімдер бірнеше қолайлы өнеркәсіптік шикізат болып табылады. Каолинит пен дала шпатының селективті флотациялық бөлінуі әдетте бақыланатын рН бар суспензияда жүргізіледі.

Қысқарту әдісі

Тотықсыздандыру әдісі – каолиннің үш валентті күйіндегі темір қоспаларын (гематит және лимонит сияқты) сүзу және жуу арқылы жойылатын еритін екі валентті темір иондарына дейін азайту үшін қалпына келтіру құралын пайдалану. Өнеркәсіптік каолиннен Fe3+қоспаларды жою әдетте физикалық технологияны (магнитті бөлу, селективті флокуляция) және қышқылдық немесе қалпына келтіретін жағдайларда химиялық өңдеуді біріктіру арқылы жүзеге асырылады.

Натрий гидросульфиті (Na2S2O4), сонымен қатар натрий гидросульфиті ретінде белгілі, темірді каолиннен азайту және сілтілеуде тиімді және қазіргі уақытта каолин өнеркәсібінде қолданылады. Дегенмен, бұл әдіс күшті қышқылдық жағдайларда (рН<3) жүргізілуі керек, бұл үлкен пайдалану шығындары мен қоршаған ортаға әсер етеді. Сонымен қатар, натрий гидросульфитінің химиялық қасиеттері тұрақсыз, арнайы және қымбат сақтау және тасымалдау шараларын қажет етеді.

Тиокарбамид диоксиді: (NH2) 2CSO2, TD) күшті қалпына келтіру қабілеті, қоршаған ортаға зиянсыздығы, төмен ыдырау жылдамдығы, қауіпсіздік және сериялық өндірістің төмен құны артықшылықтары бар күшті тотықсыздандырғыш болып табылады. Каолиндегі ерімейтін Fe3+ TD арқылы еритін Fe2+ дейін тотықсыздануы мүмкін.

Кейіннен каолиннің ақтығын сүзу және жуудан кейін арттыруға болады. TD бөлме температурасында және бейтарап жағдайларда өте тұрақты. TD күшті төмендету қабілеті күшті сілтілік (рН>10) немесе қыздыру (T>70 ° C) жағдайында ғана алынуы мүмкін, бұл жоғары жұмыс құны мен қиындықтарға әкеледі.

Тотығу әдісі

Тотығуды өңдеуге озонды, сутегі асқын тотығын, калий перманганатын және натрий гипохлоритін қолдануды, ағартуды жақсарту үшін адсорбцияланған көміртек қабатын жою кіреді. Қалың қабаттың астындағы терең жердегі каолин сұр түсті, ал каолиндегі темір қалпына келтіруші күйде болады. Пириттегі ерімейтін FeS2-ні еритін Fe2+-ге дейін тотықтыру үшін озон немесе натрий гипохлориті сияқты күшті тотықтырғыштарды пайдаланыңыз, содан кейін жүйеден Fe2+ кетіру үшін жуыңыз.

Қышқылмен шаймалау әдісі

Қышқылды сілтісіздендіру әдісі – каолиндегі ерімейтін темір қоспаларын қышқыл ерітінділерде (тұз қышқылы, күкірт қышқылы, қымыздық қышқылы және т.б.) еритін заттарға айналдыру, осылайша каолиннен бөлуді жүзеге асыру. Басқа органикалық қышқылдармен салыстырғанда қымыздық қышқылы өзінің қышқылдық күшімен, жақсы комплекс түзетін қасиетімен және жоғары қалпына келтіру қабілетімен ең перспективалы болып саналады. Қымыздық қышқылымен ерітілген темірді сілтісіздендіру ерітіндісінен темір оксалаты түрінде тұндыруға болады және одан әрі күйдіру арқылы таза гематитті қалыптастыру үшін өңдеуге болады. Қымыздық қышқылын басқа өнеркәсіптік процестерден арзан алуға болады, ал керамикалық өндірістің күйдіру сатысында өңделген материалдағы кез келген оксалат қалдығы көмірқышқыл газына ыдырайды. Көптеген зерттеушілер темір оксидін қымыздық қышқылымен еріту нәтижелерін зерттеді.

Жоғары температурада кальцинациялау әдісі

Кальцинация – арнайы сортты каолин өнімдерін алу процесі. Өңдеу температурасына сәйкес кальциленген каолиннің екі түрлі сорттары шығарылады. 650-700 ℃ температура диапазонында күйдіру құрылымдық гидроксил тобын жояды, ал ағып жатқан су буы каолиннің икемділігі мен мөлдірлігін арттырады, бұл қағазды жабудың тамаша атрибуты болып табылады. Сонымен қатар, каолинді 1000-1050 ℃ температурада қыздыру арқылы ол тозуға төзімділікті арттырып қана қоймай, сонымен қатар 92-95% ақтыққа ие болады.

Хлорлау кальцинациясы

Саз минералдарынан темір мен титанды, әсіресе хлорлау арқылы каолинді тазартып, жақсы нәтижелерге қол жеткізді. Хлорлау және күйдіру процесінде жоғары температурада (700 ℃ - 1000 ℃) каолинит дегидроксилденуден өтіп, метакаолинит түзеді, ал жоғары температурада шпинель және мулит фазалары түзіледі. Бұл түрлендірулер агломерация арқылы бөлшектердің гидрофобтылығын, қаттылығын және өлшемін арттырады. Осылайша өңделген минералдар қағаз, ПВХ, резеңке, пластмасса, желім, жылтырату және тіс пастасы сияқты көптеген салаларда қолданылуы мүмкін. Жоғары гидрофобтылық бұл минералдарды органикалық жүйелермен үйлесімді етеді.

Микробиологиялық әдіс

Минералдарды микробтық тазарту технологиясы салыстырмалы түрде жаңа минералды өңдеу пәні болып табылады, оның ішінде микробты шаймалау технологиясы және микробтық флотация технологиясы. Минералдарды микробтық сілтісіздендіру технологиясы - минералдардың кристалдық торын жою және пайдалы компоненттерді еріту үшін микроорганизмдер мен минералдар арасындағы терең өзара әрекеттесулерді қолданатын экстракция технологиясы. Каолиннің құрамындағы тотыққан пирит және басқа сульфидті кендерді микробтық экстракция технологиясы арқылы тазартуға болады. Жиі қолданылатын микроорганизмдерге Thiobacillus ferrooxidans және Fe-редукциялық бактериялар жатады. Микробиологиялық әдіс каолиннің физикалық және химиялық қасиеттеріне әсер етпейтін төмен шығындар мен қоршаған ортаның төмен ластануына ие. Бұл каолин минералдарының даму перспективалары бар жаңа тазарту және ағарту әдісі.

Түйіндеме

Каолинді темірді кетіру және ағарту өңдеуі әртүрлі түс себептері мен әртүрлі қолдану мақсаттарына сәйкес ең жақсы әдісті таңдауды, каолин минералдарының жан-жақты ақтық көрсеткіштерін жақсартуды және оны жоғары пайдалану құндылығы мен экономикалық құндылығын қамтамасыз етуі керек. Болашақ даму тенденциясы химиялық әдістің, физикалық әдістің және микробиологиялық әдістің сипаттамаларын органикалық түрде біріктіру болуы керек, осылайша олардың артықшылығына толық мүмкіндік беру және олардың кемшіліктері мен кемшіліктерін тежеу, жақсырақ ағарту әсеріне қол жеткізу. Сонымен қатар, әртүрлі қоспаларды кетіру әдістерінің жаңа механизмін одан әрі зерттеп, темірді кетіру және каолинді ағарту жасыл, тиімді және төмен көміртекті бағытта дамитын процесті жетілдіру қажет.

Жіберу уақыты: 02 наурыз 2023 ж